Современное производство стоит на пороге глубокой трансформации, движимой технологиями Индустрии 4.0. В центре этих перемен находятся цифровые двойники — динамичная виртуальная копия реального объекта, процесса или системы. С помощью данных, поступающих от датчиков в режиме реального времени, цифровой двойник помогает прогнозировать, контролировать и оптимизировать работу своего физического аналога.

Концепция цифровых двойников зародилась в начале 2000-х годов и изначально была связана с управлением жизненным циклом продукции. Со временем она значительно расширилась, охватив целые системы и производственные процессы.

Эта технология набирает все большую популярность благодаря Индустрии 4.0 — подходу, который делает акцент на взаимосвязанности, автоматизации и использовании данных в режиме реального времени. Компании активно внедряют цифровых двойников, чтобы создавать более гибкие, эффективные и адаптивные производственные среды.

Что такое цифровой двойник

Цифровой двойник — это виртуальное представление физического объекта, процесса или системы. Его задача — наблюдать, анализировать, моделировать и оптимизировать продукты или системы на протяжении всего их жизненного цикла. В производстве цифровой двойник может быть как простой графической визуализацией данных оборудования, так и сложной симуляцией целой производственной линии.

Технология позволяет перейти от реактивного управления к проактивному прогнозированию, от разрозненных процессов — к единой интегрированной экосистеме. Возможность моделировать и оптимизировать процессы еще до их физической реализации радикально меняет управление производством, повышая его эффективность, масштабируемость и инновационный потенциал.

Сила цифровых двойников заключается в их интеграции с другими технологиями Индустрии 4.0. Например, IoT поставляет данные, а искусственный интеллект анализирует их, чтобы прогнозировать будущее. Без такого взаимодействия цифровой двойник оставался бы лишь статичной моделью.

Цифровые двойники позволяют сопоставлять «идеальную» модель с реальным поведением, выявлять отклонения и непрерывно совершенствовать процессы и будущие продукты. Именно поэтому они становятся основой «умного» производства.

Как это работает

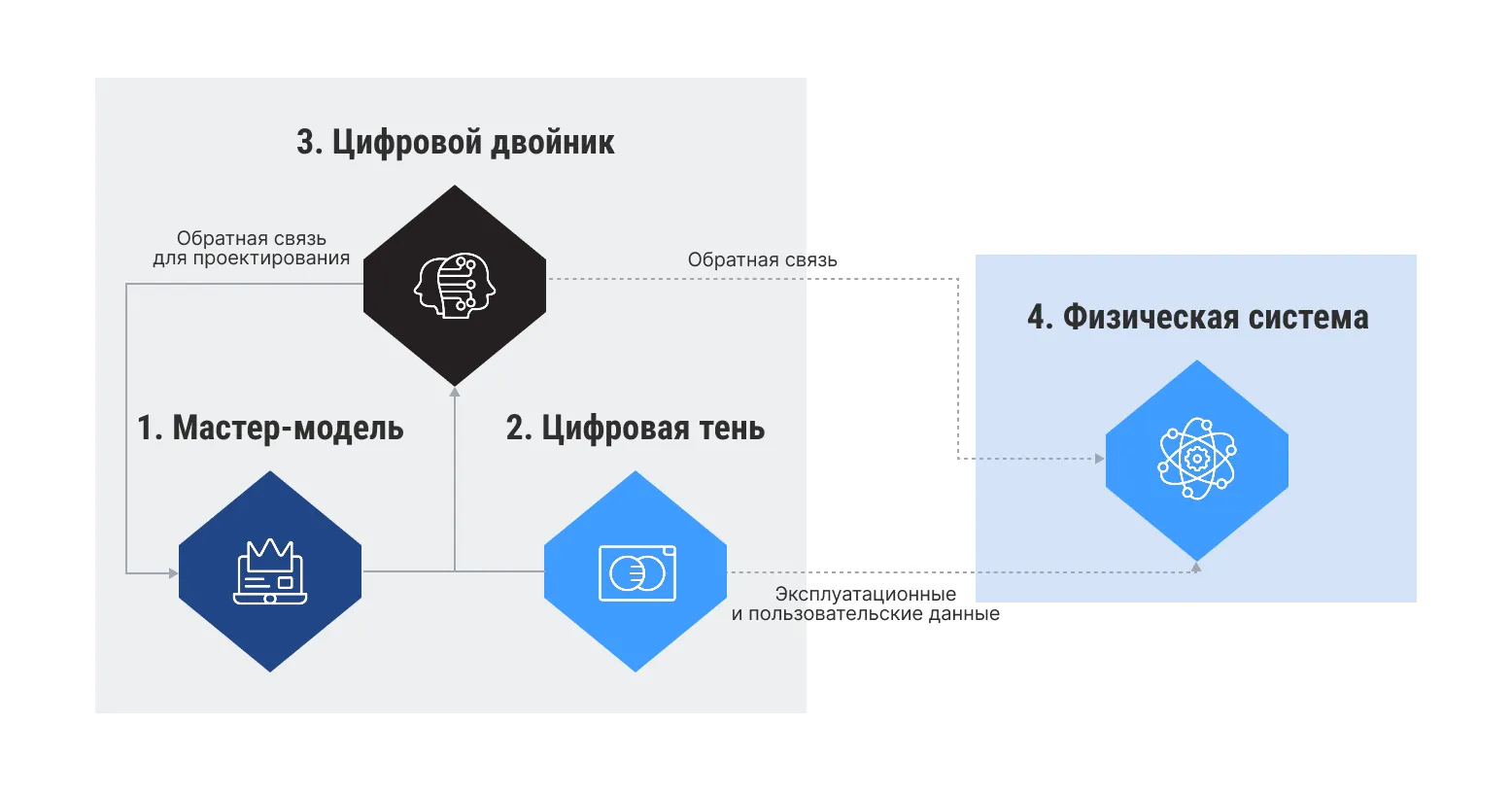

Цифровые двойники позволяют перейти от реакции на проблемы к прогнозированию и даже формированию будущего. Они поддерживают стабильный цикл обратной связи между задуманным проектом и цифровым отражением реальности.

Непрерывный анализ отклонений и обратная передача инсайтов в модель позволяют перейти от запоздалых исправлений к проактивным инновациям. Именно это и становится движущей силой трансформации.

Ключевые компоненты: мастер-модель, цифровая тень и их интеллектуальная связка

Архитектура цифрового двойника состоит из трех основных элементов, которые находятся в тесном взаимодействии:

- Мастер-модель — это компонент, который содержит модели всех соответствующих физических объектов или процессов. Он представляет собой «идеальную» или проектную версию с данными о геометрии, поведении, функциях и других характеристиках продуктов, машин или процессов. По сути, это отражение того, какой система должна быть по задумке.

- Цифровая тень отражает реальное состояние физического объекта. Она формируется из данных, собираемых на протяжении всего жизненного цикла системы, включая рабочие параметры и показания датчиков. Цифровая тень фиксирует реальные характеристики и индивидуальные отклонения каждого конкретного объекта.

- Интеллектуальная связка между мастер-моделью и цифровой тенью обеспечивает постоянную синхронизацию данных между физическим и цифровым мирами. Например, сопоставление данных мастер-модели и тени позволяет предсказать оптимальное время для технического обслуживания или выявить области для улучшения будущих поколений продуктов благодаря обратной связи в процессе проектирования.

Именно интеллектуальная связка является тем фундаментальным элементом, без которой цифровой двойник оставался бы лишь продвинутой симуляцией, а не системой, способной к постоянному обучению, адаптации к реальным условиям и прогнозированию будущего — возможностям, которые составляют его ключевое преимущество.

Различие между «мастером» (ожидаемое поведение/проект) и «тенью» (фактические данные/поведение) позволяет вести непрерывный анализ отклонений и помогает находить возможности для совершенствования конструкции и процессов следующего поколения. Так формируется цикл непрерывного улучшения, который выходит далеко за рамки простого мониторинга текущих операций.

Виды цифровых двойников в производстве

Цифровые двойники можно классифицировать в зависимости от того, что именно они визуализируют:

- Продуктовые двойники: это цифровое представление реальных продуктов. Они фиксируют данные на протяжении всего жизненного цикла изделия, предоставляя информацию о его поведении и потенциале для оптимизации. Такие двойники можно использовать для обмена данными между организациями, а также для планирования, мониторинга и совершенствования продуктов на всех этапах их жизненного цикла, включая оценку экологического следа и энергоэффективности;

- Двойники машин, систем и технологий: такие цифровые двойники отражают состояние оборудования или установок в реальном времени во время производства. Они позволяют автоматически фиксировать и контролировать энергоэффективность системы, а также заблаговременно выявлять необходимость технического обслуживания;

- Процессные двойники: цифровые двойники процессов связывают технические производственные операции с бизнес-операциями на уровне предприятия. Это позволяет видеть системы в целом и получать ценные инсайты, например, для планирования производства или разработки бизнес-моделей.

Повышение операционной эффективности и производительности

Цифровые двойники дают целостное представление о работе производства, помогая выявлять узкие места, неэффективные участки и возможности для улучшения процессов. С их помощью производители могут оптимизировать производственные потоки, моделируя разные сценарии без вмешательства в реальные операции.

Согласно отчету, оптимизация процессов с использованием цифровых двойников может повысить общую эффективность производства на 10–15%. Компании, внедряющие цифровых двойников, отмечают рост производительности на 30–60%.

Снижение затрат и оптимизация ресурсов

Цифровые двойники обеспечивают экономию за счет нескольких факторов:

- Сокращение простоев.

- Оптимизации обслуживания.

- Повышение качества.

- Улучшение операционной эффективности.

Они также помогают уменьшить расходы, связанные с физическим прототипированием, благодаря виртуальному тестированию. Исследование показало, что производители, внедрившие цифровых двойников, сократили затраты на разработку продукции на 10–15%, а операционные расходы — на 15–25%.

Предиктивное обслуживание и сокращение простоев

Благодаря постоянному мониторингу состояния оборудования и его поведенческих паттернов цифровые двойники выявляют потенциальные сбои еще до их возникновения.

Исследование показало, что использование технологии цифровых двойников снижает внеплановые простои в промышленности до 45%. Согласно Deloitte, предиктивное обслуживание повышает коэффициент готовности оборудования на 10–20% и сокращает расходы на его обслуживание на 5–10%.

Повышение качества продукции

Мониторинг производственных процессов в реальном времени и их сравнение с эталонными параметрами помогают выявлять проблемы с качеством на самых ранних этапах. Это позволяет оперативно вносить корректировки, сохраняя высокий уровень качества продукции. Так один из международных конгломератов сообщил о снижении уровня дефектов на 50% после внедрения технологии цифровых двойников на отдельных производственных площадках.

Вклад в устойчивое развитие

Цифровые двойники помогают оптимизировать потребление энергии и ресурсов, что в свою очередь способствует более устойчивым производственным практикам и снижению воздействия на окружающую среду. По оценкам Международного энергетического агентства (IEA), технология цифровых двойников может сократить промышленное энергопотребление до 10%.

Эти преимущества цифровых двойников взаимосвязаны и дополняют друг друга, создавая кумулятивный эффект. Например, предиктивное обслуживание напрямую снижает простои, повышая операционную эффективность и производительность. Такой комплексный подход формирует цикл постоянных улучшений, где каждое изменение ведет к новым положительным результатам.

Возможность оптимизировать процессы с учетом устойчивого развития делает цифровые двойники не только инструментом увеличения прибыли, но и стратегическим активом для реализации стратегии корпоративной социальной ответственности и соблюдения все более строгих экологических норм. Это расширяет их ценность за пределы краткосрочной финансовой выгоды.

Таблица ниже позволяет быстро оценить потенциальное влияние цифровых двойников на бизнес и обосновать инвестиции в эту технологию.

|

Преимущество |

Количественный эффект |

|

Снижение числа незапланированных простоев |

До 45% |

|

Рост производительности |

10-15% (общая производительность); 30-60% (продуктивность) |

|

Сокращение операционных расходов |

15-25% |

|

Снижение затрат на разработку продукции |

10-15% |

|

Сокращение объемов брака |

50% |

|

Повышение времени безотказной работы оборудования |

10-20% |

|

Снижение затрат на техническое обслуживание |

5-10% |

|

Снижение промышленного энергопотребления |

До 10% |

Ключевые сценарии использования цифровых двойников

Цифровые двойники широко применяются на разных этапах производственного цикла — от первоначального проектирования до эксплуатации и технического обслуживания.

Проектирование и разработка продукции

Цифровые двойники выступают в роли виртуальной «песочницы» для разработки продуктов, позволяя инженерам и дизайнерам тестировать и дорабатывать свои идеи в цифровой среде. Эта возможность существенно снижает время и затраты, связанные с созданием физических прототипов, и открывает путь к более гибкому и экспериментальному подходу к проектированию.

Примеры из отрасли:

- Boeing использует цифровых двойников для проектирования, тестирования и обслуживания самолетов, что позволило сократить время сборки на 80% и время разработки ПО на 50%;

- Tesla создает цифрового двойника для каждого автомобиля, собирая данные на протяжении всего его жизненного цикла. Это помогает улучшать конструкцию и прогнозировать потребности в обслуживании;

- BMW моделирует работу автомобилей в разных условиях и тестирует новые функции, ускоряя цикл разработки;

- Airbus сократил количество доработок на 20% благодаря моделированию всех аспектов работы самолета в цифровых двойниках.

Оптимизация производственных процессов и графиков

Цифровые двойники позволяют создавать виртуальные модели производственных процессов, оборудования и систем для их мониторинга и оптимизации. С помощью моделирования различных сценариев производители могут оптимизировать потоки производства, выявлять узкие места и неэффективные участки, а также быстрее адаптироваться к изменениям спроса.

Примеры из отрасли:

- Siemens использует виртуальную копию всего производственного процесса. Это позволило увеличить гибкость в регулировании объемов производства на 30%, повысить производительность на 20% и улучшить эффективность использования пространства на 40%;

- Unilever применяет цифровых двойников для оптимизации производственных линий, сокращения отходов и энергопотребления, а также для обеспечения стабильного качества продукции на разных площадках.

Прогнозирование отказов оборудования и проактивное обслуживание

Цифровые двойники позволяют предсказывать вероятность выхода компонентов из строя и заранее планировать техническое обслуживание, чтобы избежать неожиданных поломок. Анализируя данные в реальном времени, они помогают выявлять аномалии и принимать корректирующие меры еще до возникновения проблем.

Примеры из отрасли:

- General Electric использует цифровых двойников для мониторинга и обслуживания парка авиационных двигателей, что позволило сократить объем реактивного обслуживания на 40% и увеличить время безотказной работы двигателей;

- Caterpillar отслеживает работу тяжелой техники в реальном времени, предсказывая потребности в обслуживании и предотвращая неожиданные поломки.

Виртуальное тестирование и моделирование сценариев

Цифровые двойники позволяют запускать различные сценарии типа «Что если» и прогнозировать поведение объектов в разных условиях. Это существенно снижает риски, связанные с дорогостоящими физическими прототипами и переделками, обеспечивая более быстрое и экономичное проведение экспериментов.

Различные сценарии применения демонстрируют универсальность и практическую ценность цифровых двойников, которые помогают перейти от локальных оптимизаций к целостному, интегрированному подходу к управлению производством.

Возможность тестировать и дорабатывать идеи в виртуальной среде, экспериментировать с изменениями в конструкции, снижая тем самым риск дорогостоящих ошибок, делает инновации доступнее. Цифровые двойники снижают барьеры входа и стоимость экспериментов, позволяя компаниям смелее воплощать идеи и ускорять циклы разработки.

|

Сценарий |

Сфера применения |

Ключевые результаты |

|

Проектирование и разработка |

Проектирование и тестирование самолетов |

Сокращение времени сборки на 80%, времени разработки ПО на 50% |

|

Проектирование и разработка |

Улучшение конструкции автомобилей и прогнозирование обслуживания |

Совершенствование дизайна, предсказание потребностей в обслуживании |

|

Проектирование и разработка |

Симуляция характеристик автомобилей и тестирование новых функций |

Ускорение цикла разработки, повышение безопасности |

|

Проектирование и разработка |

Сокращение доработок при производстве самолетов |

Сокращение доработок на 20% |

|

Оптимизация производственных процессов |

Оптимизация всей производственной линии |

Увеличение гибкости регулирования объемов на 30%, рост производительности на 20%, улучшение эффективности использования пространства на 40% |

|

Оптимизация производственных процессов |

Оптимизация производственных линий и сокращение отходов |

Снижение количества отходов и энергопотребления, повышение OEE |

|

Предиктивное обслуживание |

Мониторинг и обслуживание реактивных двигателей |

Снижение объема реактивного обслуживания на 40%, рост времени безотказной работы двигателей |

|

Предиктивное обслуживание |

Мониторинг и прогнозирование обслуживания тяжелой техники |

Увеличение времени безотказной работы, снижение затрат на обслуживание |

Интеграция с IoT и искусственным интеллектом

Весь потенциал цифровых двойников раскрывается благодаря их интеграции с Интернетом вещей и искусственным интеллектом. Это сочетание формирует динамичную систему, которая собирает данные в реальном времени и проводит интеллектуальный анализ.

Как IoT предоставляет данные в реальном времени

Устройства и датчики IoT размещаются в производственной среде для сбора данных о температуре, давлении, вибрации, работе оборудования и качестве продукции в режиме реального времени. Эти датчики выступают «глазами и ушами» физического мира. Собранные данные поступают в центральную систему, зачастую облачную, где проходят обработку и анализ, формируя основу для цифрового двойника.

Роль ИИ и машинного обучения в анализе данных и принятии решений

После сбора данных в дело вступают алгоритмы искусственного интеллекта и машинного обучения. ИИ выступает «мозгом» системы, анализируя эти данные для выявления закономерностей и аномалий, а также формирования прогнозов.

Например, на основе исторических данных и показаний датчиков в реальном времени ИИ может спрогнозировать, когда оборудование с высокой вероятностью выйдет из строя. Это позволяет автоматизировать принятие решений и оптимизировать производственные процессы.

Интеграция IoT и ИИ превращает цифровых двойников из простых моделей в интеллектуальные, самооптимизирующиеся системы, где IoT выступает поставщиком исходных данных, а ИИ обрабатывает и интерпретирует их, формируя практические инсайты и автоматизируя принятие решений. Такое взаимодействие становится ключом к проактивному управлению производством.

Рынок цифровых двойников: прогноз роста и перспективы

Рынок цифровых двойников в производстве демонстрирует впечатляющие темпы роста, что еще раз подтверждает его стратегическую значимость для будущего отрасли.

Текущий размер рынка и прогнозы роста

В 2023 году мировой рынок цифровых двойников в производстве оценивался примерно в $10,27 млрд. Прогнозируется, что к 2032 году он вырастет до около $714,01 млрд, демонстрируя совокупный среднегодовой темп роста (CAGR) порядка 60,20% в период с 2024 по 2032 годы.

Другие прогнозы также подтверждают значительный рост:

- $155,84 млрд к 2030 году при CAGR 34,2%;

- $125,7 млрд к 2030 году при CAGR 39,48%.

По данным Forbes, рынок цифровых двойников достигнет $110 млрд к 2028 году, ежегодно увеличиваясь на 61,3% с 2023 по 2028 годы.

Существенная разница в прогнозах роста (CAGR от 34,2% до 60,20%) у разных источников указывает на то, что рынок еще находится в стадии активного становления, а методологии прогнозирования могут различаться. Однако вывод очевиден: ожидается стремительный рост, что подтверждает высокую уверенность в будущем этой технологии и ее масштабном внедрении.

Ключевые факторы роста

Рост рынка цифровых двойников обусловлен рядом ключевых факторов:

- Высокий интерес к предиктивному обслуживанию: растущая значимость предиктивного обслуживания на производственных предприятиях является важнейшим драйвером, поскольку цифровые двойники играют ключевую роль в этой стратегии. Они являются точными цифровыми копиями физических активов, которые можно непрерывно отслеживать, предсказывая, когда детали машин потребуют обслуживания или замены. Это снижает время простоя и предотвращает серьезные убытки для бизнеса;

- Растущий спрос в медицинской промышленности: увеличивается потребность в цифровых двойниках при производстве медицинского оборудования, аксессуаров и лекарственных средств. Это обусловлено необходимостью обеспечивать высокое качество продукции и предотвращать дефекты в процессе производства;

- Активное применение в автомобильной промышленности: рост рынка электромобилей и необходимость в новых инженерных решениях стимулируют внедрение систем цифровых двойников при проектировании и производстве автомобилей, включая выпуск люксовых и спортивных моделей;

- Интеграция машинного обучения и искусственного интеллекта: постоянное развитие технологий цифровых двойников, особенно за счет интеграции передовых систем ИИ и ML, повышает качество конечных решений. Эти технологии, наряду с большими данными и обработкой информации в реальном времени, усиливают эффективность и ценность цифровых двойников в производстве;

- Необходимость в экономии и сокращении времени вывода продукта на рынок: производители стремятся оптимизировать процессы и ускорить запуск продукции в условиях высокой конкуренции, что делает цифровых двойников незаменимым инструментом.

Эти драйверы роста показывают, что развитие рынка обусловлено не только органической эволюцией, но и конкретными потребностями отраслей и технологическим прогрессом. Это означает, что компании, внедряющие цифровых двойников, реагируют на очевидные операционные проблемы и используют комбинацию технологий, чтобы получить конкурентные преимущества.

Цифровые двойники меняют профиль рисков

Они устраняют необходимость в дорогостоящих физических прототипах и доработках, позволяя тестировать и моделировать в виртуальной среде. Эта технология обеспечивает более быстрое и экономичное экспериментирование, позволяя компаниям виртуально тестировать самые смелые идеи, выявлять недостатки и оптимизировать конструкции без значительных материальных или производственных затрат.

Цифровые двойники дают возможность дизайнерам проверять и дорабатывать свои идеи в виртуальной среде, существенно снижая время и расходы, связанные с физическим прототипированием, и открывая путь к более гибкому и экспериментальному подходу к проектированию. Они позволяют тестировать изменения в конструкции в цифровой среде до их применения к физическому объекту, что снижает риск дорогостоящих ошибок.

Благодаря виртуальному тестированию и моделированию цифровые двойники превращают инновации из капиталоемкого, физического процесса с высоким риском в цифровой, безопасный и основанный на данных. Это ускоряет цикл инноваций и поощряет более смелые и радикальные эксперименты, так как стоимость и последствия возможных ошибок значительно снижаются.

Такое снижение рисков при внедрении новшеств формирует культуру постоянного совершенствования и быстрой итерации, что критически важно для сохранения конкурентоспособности на быстро меняющихся рынках.

Компании могут «быстро ошибаться», учиться на этих ошибках и адаптироваться без значительных финансовых потерь. Возможность выявлять недостатки и оптимизировать конструкции без существенных материальных или производственных затрат делает процесс разработки более гибким и адаптивным, что в конечном итоге ведет к более быстрому выводу инновационных продуктов на рынок.

Заключение

Цифровые двойники — это фундаментальный сдвиг в производственной сфере, обеспечивающий высокий уровень контроля, оптимизации и инноваций. Их преимущества многогранны и взаимосвязаны — от сокращения простоев и издержек до значительного роста производительности и качества, а также вклада в устойчивое развитие. Интеграция IoT и ИИ превращает их в интеллектуальные, самооптимизирующиеся системы, способные принимать проактивные решения.

Учитывая прогнозируемый рост рынка, цифровые двойники станут неотъемлемой частью промышленного ландшафта, позволяя компаниям не только реагировать на вызовы, но и активно формировать свое будущее. Они прокладывают путь к такому производству, где инновации больше не ограничены физическими барьерами, а оптимизация превращается в непрерывный и динамичный процесс.

Разработка индивидуальных цифровых двойников позиционируется как инструмент для быстрых инноваций с малым риском, дающий компаниям возможность смелее экспериментировать и достигать необходимых результатов.

Если вы готовы внедрить цифровые двойники в свое производство, свяжитесь с командой «Техфорвард». Наша экспертиза в этой области позволит спроектировать, создать и внедрить индивидуальные решения с учетом всех особенностей вашего бизнеса.